在工業4.0與智能制造浪潮下,將計算機軟硬件系統集成到工廠生產車間已成為提升效率、實現數據驅動決策的關鍵步驟。這一過程充滿復雜性,從初始規劃到長期運維,稍有不慎便可能陷入成本超支、系統沖突、安全漏洞或技術過時的困境。為了確保集成項目成功并具備可持續性,以下是五大核心建議,旨在幫助企業有效規避常見陷阱,應對長期挑戰。

建議一:制定清晰、前瞻性的頂層戰略與需求規劃

陷阱: 缺乏明確目標,盲目跟風技術,導致系統與業務流程脫節,投資回報率低下。

長期挑戰: 系統擴展性差,無法適應未來業務增長或技術演進。

規避之道: 在項目啟動前,必須進行徹底的業務需求分析。明確集成要解決的核心問題(如提升OEE、降低能耗、實現追溯),并制定與公司長期智能制造戰略相符的路線圖。規劃應充分考慮生產流程、數據流以及未來可能的產線調整或產品迭代,選擇開放、模塊化、支持標準協議(如OPC UA、MTConnect)的軟硬件平臺,為未來的整合與升級預留空間。

建議二:堅持數據標準化與治理先行

陷阱: 忽視數據基礎,導致“數據孤島”叢生,不同設備、系統間的數據無法互通互認。

長期挑戰: 數據質量低下,分析結果失真,高級應用(如預測性維護、數字孿生)難以實施。

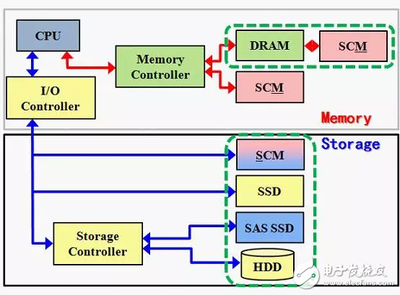

規避之道: 將數據視為核心資產。在集成初期就建立統一的數據字典、編碼規則和通信協議。實施工業物聯網(IIoT)平臺或制造執行系統(MES)時,確保其具備強大的數據接入、清洗、存儲和管理能力。建立持續的數據治理機制,明確數據所有權、質量標準和維護責任,為上層數據分析與應用奠定堅實、可靠的基礎。

建議三:高度重視網絡安全與物理安全的深度融合

陷阱: 重功能輕安全,將IT安全方案簡單套用于OT(運營技術)環境,留下巨大漏洞。

長期挑戰: 面臨持續演變的網絡攻擊威脅,一旦生產網絡被入侵,可能導致停產、設備損壞甚至安全事故。

規避之道: 遵循“安全左移”原則,在系統設計階段就納入安全考量。實施工業DMZ、網絡分段、白名單機制等縱深防御策略。選擇符合IEC 62443等工業安全標準的硬件和軟件,并確保供應商能提供持續的安全更新。對OT人員進行網絡安全培訓,建立涵蓋IT與OT的聯合安全事件響應團隊,實現安全態勢的持續監控與快速響應。

建議四:確保供應商選擇與合作伙伴關系的長期穩健性

陷阱: 過度依賴單一供應商的封閉解決方案,或被低價投標所迷惑,忽視后續支持與生態兼容性。

長期挑戰: 技術鎖死,升級維護成本高昂,供應商倒閉或停止支持導致系統癱瘓。

規避之道: 對供應商進行全方位評估,不僅考察其產品技術指標,更要評估其行業經驗、財務穩定性、本地支持能力和開放生態的構建意愿。優先考慮支持國際主流標準和接口的解決方案。在合同中明確服務水平協議(SLA)、知識轉移、源代碼托管(針對關鍵軟件)以及長期技術支持與升級條款,建立戰略性的合作伙伴關系而非簡單的買賣關系。

建議五:投資于人才與組織變革管理

陷阱: 技術至上,忽視人員培訓與組織流程適配,導致系統上線后遭遇使用抵觸或操作失誤。

長期挑戰: 缺乏內部技術專家,系統運維困難,難以挖掘系統深層價值,技術投資無法轉化為持續競爭力。

規避之道: 人是成功集成的核心。項目規劃應包含完整的變革管理計劃,從車間操作工、維護人員到管理層,進行分層、分角色的系統培訓,使其理解系統價值并掌握必要技能。設立專門的數字化團隊或賦能中心,培養既懂生產流程又懂信息技術的復合型人才。鼓勵持續改進的文化,建立基于新系統數據的績效管理和優化機制,讓集成系統真正融入日常運營并不斷創造價值。

工廠生產車間的計算機系統集成絕非一蹴而就的IT項目,而是一場涉及技術、流程和人的深度變革。通過遵循以上五大建議——戰略引領、數據筑基、安全護航、生態共贏、人才為本——企業能夠系統性地規避從選型、實施到運維全周期的潛在陷阱,構建一個彈性、安全且持續進化的數字生產環境,從而將技術投資的挑戰轉化為長期的競爭優勢與創新動能。